全部常見問題

-

售價並非唯一選擇 , 品牌與服務綁定,形成長期合作價值,比單純價格更有說服力

-

品牌堅持:品質與信任

-

啟隆科技多年深耕金屬表面處理設備,累積超過50年的技術與經驗。

-

品牌代表的不只是機台本身,更是 可靠性、耐用性與加工精度。

-

對客戶而言,高價並非只是成本,而是投資「放心使用、長期穩定」的保障。

-

-

維修與售後服務

-

我們提供完整的 維修保養與技術支援,確保機台在全生命周期內保持最佳性能。

-

市售低價機台可能吸引短期購買,但後續維修與耗材支出高,甚至導致生產停擺。

-

品牌與服務綁定,形成 長期合作價值,比單純價格更有說服力。

-

-

技術提升與專業研發

-

啟隆品牌象徵 不斷技術創新,從振動研磨機的三次元螺旋運動到研磨液與耗材配方,都持續優化。

-

客戶購買的不只是機台,更是 專業研磨解決方案與加工效率提升。

-

這種專業加值,難以用低價機台替代,形成品牌競爭壁壘。

-

-

-

Q:鋼珠振動研磨生鏽怎麼辦?

A:振動研磨機鋼珠研磨用防鏽粉指南

振動研磨機搭配鋼珠作為研磨介質,是高精度金屬工件去毛邊與拋光的理想選擇。防鏽粉在濕式研磨中至關重要,可有效防止工件生鏽並提升表面光潔度。以下為鋼珠振動研磨用防鏽粉的專業指南。

防鏽粉的核心作用

-

防止氧化:鋼珠研磨常使用水基研磨液,防鏽粉能有效抑制鋼、不鏽鋼或鋁等金屬工件在濕環境中的氧化反應。

-

提升拋光效果:與鋼珠協同作用,防鏽粉去除微小毛邊與氧化層,打造鏡面光澤。

-

保護工件與鋼珠:減少鋼珠與工件的直接衝擊,降低刮傷風險,延長鋼珠壽命。

選擇適合的防鏽粉

-

金剛砂(氧化鋁):粒度#120-#800,適合粗至中度研磨,去除毛邊或氧化層。

-

氧化鈰拋光粉:超細粒度(0.5-2微米),適用於不鏽鋼或鋁合金的精細拋光。

-

化學防鏽劑:含緩蝕劑(如磷酸鹽),與研磨液混合,提供長期防鏽保護。

使用防鏽粉的關鍵注意事項

-

粒度與鋼珠搭配:

-

粗研磨:#120-#240防鏽粉,搭配3-5mm鋼珠,適合去毛邊。

-

精拋光:#800以上或超細粉,搭配1-2mm鋼珠,打造高光澤表面。

-

避免過細粉末堵塞鋼珠間隙,影響振動研磨效率。

-

-

研磨液比例:

-

每公升研磨液添加5-15克防鏽粉,依產品說明精準調配。

-

優先選擇中性或弱鹼性研磨液,確保化學相容性。

-

-

研磨時間:

-

一般為1-6小時,依工件尺寸與表面要求調整。

-

定期檢查防鏽粉濃度,避免磨損導致防鏽效果下降。

-

-

清潔與維護:

-

研磨後使用清水或超聲波清洗工件,徹底去除殘留粉末。

-

定期清潔振動研磨機內槽,防止粉塵堆積影響鋼珠性能。

-

-

安全防護:

-

佩戴防塵口罩與護目鏡,避免吸入粉塵。

-

確保工作環境通風良好,降低粉塵危害。

-

為何選擇啟隆科技?

啟隆科技股份有限公司擁有超過50年的業界經驗,專精於振動研磨機與防鏽粉解決方案:

-

專業配方設計:啟隆科技材料實驗室為客戶量身定制防鏽粉與研磨液比例,確保最佳研磨效果。

-

半世紀信賴:服務眾多客戶,累積豐富經驗,打造世界級精密工藝。

-

一站式解決方案:提供高品質鋼珠、防鏽粉及技術支援,滿足從DIY到工業級需求。

聯繫啟隆科技:探索專業振動研磨解決方案,訪問 啟隆科技官網 或聯繫其技術團隊,獲取客製化建議。

結語

鋼珠振動研磨搭配優質防鏽粉,能顯著提升金屬工件表面品質與耐久性。選擇啟隆科技的專業配方與技術支援,讓您的研磨工藝更高效、更精準!

-

-

啟隆科技[振動機研磨石選擇指南|材質、目數與應用解析]

研磨石系列規格與應用指南

以下為啟隆科技常用研磨石與拋光介質規格,可依不同加工階段與表面需求搭配使用:

1. 中鋼玉研磨石

-

粒度:#80(中等粗度)

-

尺寸範圍:5mm ~ 60mm

-

特性:高硬度、中度切削力,適合初步去毛刺與倒角處理

-

適用工件:鋼鐵、不銹鋼、銅、鋁等金屬沖壓件、鑄件

-

加工階段:初研磨 / 去毛刺

2. PG 塑膠研磨石

-

粒度:#320(中細度)

-

尺寸範圍:10mm ~ 60mm

-

特性:質輕、不傷工件,適合軟金屬與塑膠件表面整修

-

適用工件:鋁件、銅件、塑膠件

-

加工階段:中研磨 / 表面均化

3. PY 塑膠研磨石

-

粒度:#600(細度)

-

尺寸範圍:10mm ~ 60mm

-

特性:細緻研磨效果,表面接近預拋光狀態

-

適用工件:飾品、3C 零件、輕合金件

-

加工階段:細研磨 / 精修前段

4. 氧化鋁研磨石

-

粒度:#1200(超細)

-

特性:極細切削與拋光能力,表面亮度佳

-

適用工件:高精密零件、醫療器械、裝飾品

-

加工階段:預拋光 / 表面精修

5. 陶瓷珠

-

粒度:#2000(拋光級)

-

特性:無切削、專用於最終高光拋光處理

-

適用工件:不銹鋼飾品、餐具、醫療級零件

-

加工階段:最終拋光 / 高光處理

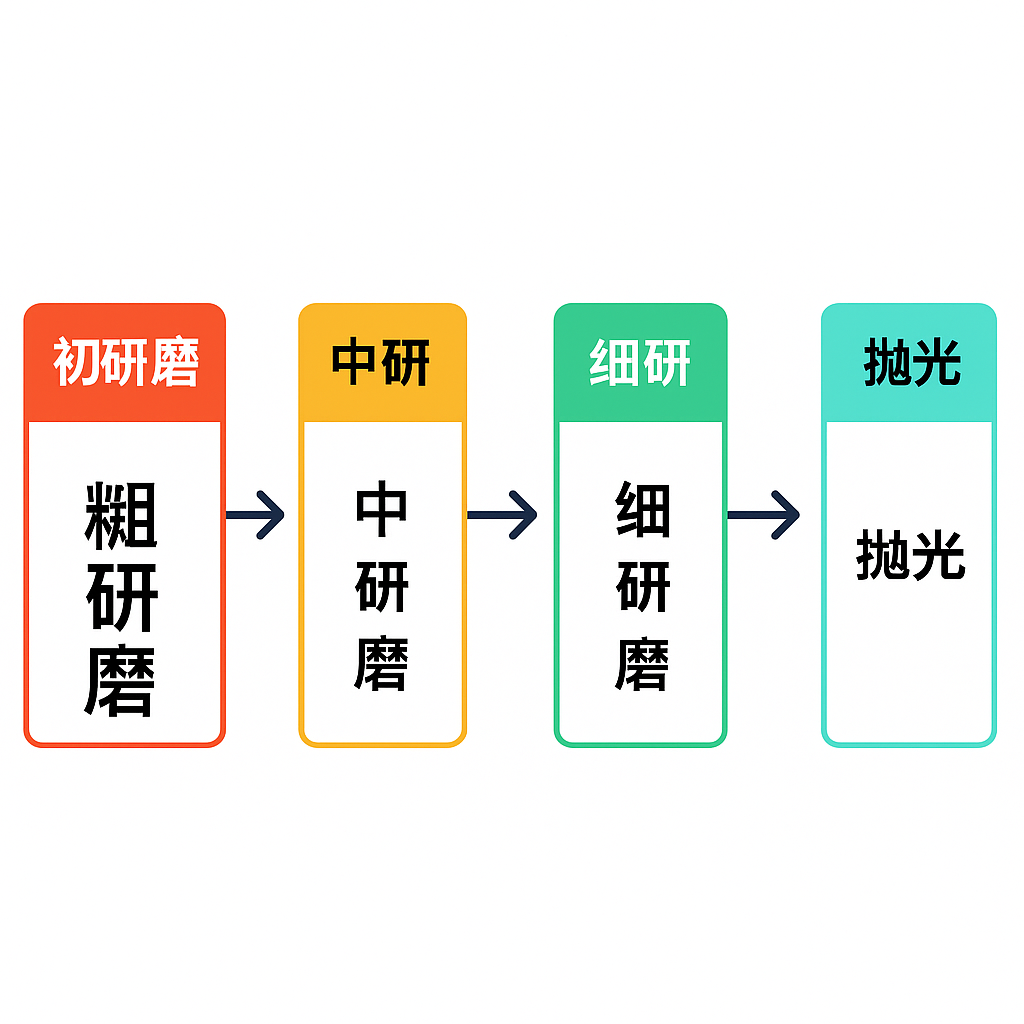

加工建議流程範例

-

初研磨:中鋼玉 #80 → 去毛刺 / 倒角

-

中研磨:PG 塑膠石 #320 → 表面均化

-

細研磨:PY 塑膠石 #600 → 精修前段

-

預拋光:氧化鋁石 #1200 → 表面細緻光澤

-

高光拋光:陶瓷珠 #2000 → 鏡面效果

適用設備

-

振動研磨機

-

滾筒研磨機

-

離心研磨機

-

-

Q: 什麼是三次元振動研磨機?

振動研磨機完整介紹|原理、應用與優勢解析

振動研磨機(又稱振動拋光機、振動精修機)是一種廣泛應用於金屬與非金屬表面處理的機械設備。它透過高頻振動與研磨石、工件的相互作用,快速去除毛刺、倒角並達到拋光效果,是現代製造業提升產品品質與效率的重要設備之一。

振動研磨機的工作原理

-

振動產生

透過內建振動電機產生激振力,驅動研磨槽進行高頻率振動。 -

三次元螺旋運動

振動使研磨槽內的研磨石與工件產生三次元螺旋翻滾運動,讓工件在槽內持續翻轉。 -

摩擦研磨作用

在翻滾過程中,研磨石與工件表面不斷摩擦,達到去除毛刺、倒角和表面拋光的效果。 -

自動選料功能

部分高階機型(如 A 型振動研磨機)配有自動選料系統,可快速分離研磨石與工件,提高操作效率。

振動研磨機的應用範圍

-

金屬零件加工:

不銹鋼、銅、鋁、鋼鐵等材質的沖壓件、壓鑄件、鍛造件表面去毛刺與拋光。 -

非金屬製品研磨:

陶瓷、玉石、塑料等易變形或形狀複雜的製品表面處理。 -

形狀複雜工件:

適合有孔洞、曲面或細小結構的零件,能均勻研磨且避免變形。

為什麼選擇振動研磨機?

1. 高效性

可同時處理大量工件,節省人力與時間,適合批量生產。

2. 均勻性

螺旋翻滾運動確保工件表面均勻研磨,避免人工不均勻問題。

3. 廣泛適用性

能適應多種材質與形狀的工件,從五金零件到飾品都能應用。

4. 可擴充配置

可搭配消音罩、變頻器、水液加注裝置與控制箱,依生產需求彈性升級。

為什麼振動研磨機成為表面處理的首選?

現代製造業對品質、效率與環保要求不斷提升,振動研磨機憑藉低能耗、加工效率高、效果穩定等特性,在汽機車零件、3C 裝飾件、廚具、飾品、精密機械零件等領域被廣泛採用,幾乎成為表面精修不可或缺的標準設備。

啟隆科技的優勢

啟隆科技多年深耕研磨與拋光領域,提供多種規格的振動研磨機,並搭配專業耗材(研磨石、研磨液)與客製化生產方案,協助企業提升效率與降低成本。

延伸閱讀:

-

[如何規劃振動研磨機產線?三步驟快速入門]

-

-

Q:烤肉網泡鹼片能不能排到住宅汙水?

A:營業使用量大濃度高

1. 傳統泡鹼片清洗的問題-

高鹼性危險:泡鹼片多為強鹼化學品,清洗時需長時間浸泡且須戴手套,對皮膚與呼吸道有刺激性。

-

殘留風險:若沖洗不完全,鹼液容易殘留在烤網上,影響食品安全。

-

耗時耗水:需等待浸泡時間、重複沖洗,水耗與人力成本高。

-

法規限制:強鹼藥劑的廢水排放需符合環保標準,住宅區或小店面常無法自行處理,易觸法或需額外付費清運。

2. 住宅區使用規範

-

多數住宅或商辦社區禁止使用 強鹼、強酸 清洗,以免傷害排水管線與影響公共環境。

-

若被查獲不當排放化學藥劑,可能面臨 罰款或勒令改善。

-

越來越多地方政府倡導 食品級、環保清潔方式,烤網清洗也需符合這趨勢。

3. 啟隆洗烤網機的解決方案

-

無鹼片清洗:僅使用水 + 食品級研磨石 + 食品清潔劑,無強鹼成分,安全不刺激、無殘留。

-

廢水友善:研磨石耗材最終化為細粉隨水流走,不會腐蝕管線或破壞環境,排放符合住宅區與一般商業店面的規範。

-

免去廢水處理煩惱:無需另行申請或安裝專用廢水處理設備,直接接上自來水與排水系統即可使用。

鹼片刷洗烤肉網,如果沒有沖乾淨恐傷食道

鹼片刷洗烤肉網 若未沖淨恐傷食道

-

-

烤網清洗機選哪家?

為什麼選擇啟隆科技洗烤網機?

-

工業級清洗技術

啟隆科技長期深耕研磨與拋光領域,將工業級清洗技術導入烤網清洗,確保每次清洗都能達到深層且均勻的潔淨效果,省時又高效。 -

安全無害的耗材設計

傳統使用鐵刷清洗,易因刷毛斷裂或破損而殘留在烤網上,可能隨食材進入口中,造成潛在風險。

啟隆科技的洗烤網機僅採用 水、食品級研磨石與食品清潔劑,耗材在清洗過程中逐漸磨損化為細粉,並隨水流沖走,不會對使用者或消費者造成傷害,安全有保障。 -

節省人力與成本、兼顧環保

自動化清洗取代人工刷洗,不僅能縮短清洗時間、降低人力成本,也減少大量一次性耗材的浪費。配合循環水系統與環保耗材,清潔過程更符合現代餐飲業對 效率與永續 的雙重需求。

過去多數店家清洗烤網,習慣使用 泡鹼片長時間浸泡。雖然能去油,但過程伴隨諸多問題——強鹼化學品刺激皮膚、殘留風險高、清洗耗時且廢水難處理,更可能違反住宅區或社區規範,造成罰款或顧客安全疑慮。啟隆科技洗烤網機 完全顛覆傳統做法,不需泡鹼片,僅以水、食品級研磨石與食品清潔劑進行深層清洗。耗材在過程中逐漸化為細粉隨水流排出,無毒無害、不腐蝕管線,輕鬆符合住宅與商業環境的使用規範,免去廢水處理的煩惱。

選擇啟隆,不只是乾淨,更是安全、環保、省時的新標準,讓烤網清洗回歸最單純的本質。

-

-

Q光澤劑濃度不夠會造成什麼傷害?

A粉末沉積的危害

研磨粉末沉積的原因

- 光澤劑或研磨液的影響:

- 光澤劑濃度不足或化學性質不穩定,可能導致粉末無法有效懸浮在研磨液中,加速沉積。

- 某些光澤劑可能與粉末反應,形成黏稠沉澱物。

對工件的影響:

- 表面品質下降:

- 粉末沉積在工件表面可能造成劃痕、凹坑或不均勻光澤,影響外觀和功能。

- 沉積物可能嵌入工件表面,特別是軟性材質(如鋁、銅),導致後續清洗困難。

- 尺寸精度受影響:

- 粉末堆積可能改變研磨效果,導致工件尺寸偏差,影響後續加工或組裝。

- 腐蝕風險:

- 若粉末含金屬屑且與研磨液中的化學物質反應,可能引發工件表面局部腐蝕。

對機器的影響:

- 管道與過濾系統堵塞:

- 粉末沉積可能堵塞研磨液循環管道或過濾器,降低液體流動性,影響機器運行效率。

- 長期堵塞可能導致泵浦或馬達過熱,縮短機器壽命。

- 研磨介質效能下降:

- 粉末附著在研磨介質表面,降低其切削能力,影響研磨效率。

- 沉積物可能改變介質的形狀或表面特性,導致研磨不均。

解決與預防粉末沉積的方法

- 優化研磨液與光澤劑:

- 使用適當濃度的光澤劑,確保其懸浮性能良好,避免粉末快速沉澱。

- 選擇與工件和介質相容的研磨液,減少化學反應形成的沉澱物。

- 定期檢測研磨液的pH值和濃度,必要時更換。

- 選擇合適的研磨介質:

- 根據工件材質選擇粒度適中的介質,避免產生過多細小粉末。

- 定期檢查介質磨損狀況,及時更換老化介質。

- 調整操作參數:

- 增加振動頻率或研磨液流動速度,促進粉末懸浮,減少沉積。

- 分階段研磨:先用粗研磨去除大量材料,再用細研磨和光澤劑提升表面品質,減少粉末累積。

- 定期清洗與維護:

- 每次研磨後徹底清洗工件,避免粉末

- 光澤劑或研磨液的影響:

-

工業研磨機用研磨液之活性劑與界面軟化劑應用

工業研磨機用研磨液之活性劑與界面軟化劑應用

以下彙整各類金屬材料在工業研磨機(包括磁力研磨、拋光、研磨切削等)中,常用研磨液配方所採用的主要表面活性劑與界面軟化劑(螯合劑/水軟化劑),並比較其pH與功能重點。

金屬材料 典型研磨液類型 表面活性劑 界面軟化劑(螯合劑) pH 範圍 主要功能 碳鋼/合金鋼 全合成水性研磨液 (MORESCO GD) 不含(以潤滑劑取代) 有機複合抑菌劑 中性 提供優異潤滑、快速散熱、消泡、防鏽及生物穩定性 鐵基材料(強度鋼) 半合成/水溶性研磨液 (LLTC SG 系列) 抗泡沫劑、分散劑 無機螯合劑或軟水劑 8–10 穩定懸浮、抑制泡沫、維持清晰液相、兼顧潤滑與冷卻 碳化鎢 專用水性研磨液 (LLTC 碳化鎢專用型) 抗泡沫劑、分散劑 鈣/鎂螯合劑 7–9 防鏽、抑菌,適用高硬度材料,防止沉積 鋁/鋁合金 酸性有機酸型拋光液 非離子型表面活性劑 有機酸螯合劑 2–4 軟化氧化膜、改善表面粗糙度,防止顆粒刮傷 不鏽鋼 鹼性矽酸鹽/二氧化矽拋光液 非離子型界面活性劑 水軟化劑(螯合劑) 9–11 提升懸浮穩定性,潤滑減少刮傷,實現奈米級平坦化 銅 中性錯合劑/氧化劑複合型 CMP slurry 陰離子與非離子複合表面活性劑 有機錯合劑 6–8 控制腐蝕速率、防止過度腐蝕,配合氧化劑與鰲合劑以維持平坦度 重點說明

-

表面活性劑

-

用以調節研磨液對金屬表面的潤濕性、分散研磨顆粒、抑制泡沫及潤滑。

-

鋼鐵類常用消泡劑及分散劑,而不鏽鋼與鋁合金拋光則多採非離子型界面活性劑,以兼顧潤滑與防刮傷。

-

-

界面軟化劑(螯合劑/水軟化劑)

-

維持溶液中**硬度離子(Ca²⁺/Mg²⁺)**之穩定,避免沉積與堵塞。

-

銅與碳化鎢研磨液更常添加專用錯合劑,以抑制金屬離子再沉積或過度腐蝕。

-

-

pH 控制

-

決定研磨顆粒之等電點與懸浮穩定性,也影響金屬氧化/軟化速率。

-

鋁合金拋光用酸性(pH2–4)以溶解表面氧化膜;硅酸鹽拋光則用鹼性(pH9–11)以維持顆粒懸浮並軟化表面。

-

-

專用配方差異

-

全合成研磨液如MORESCO GD不含表面活性劑,透過高效潤滑劑、消泡技術及生物抑菌確保高精度加工與液體穩定。

-

半/全水溶性研磨液(LLTC SG系列)則結合抗腐蝕、抗泡、分散與螯合功能,適用於鐵系及非鐵系多種金屬。

-

以上配方與活性劑之選擇,須依據加工材料、研磨目標面粗糙度與設備特性做調整,並透過現場試驗優化配比,方能達到最佳研磨效率與表面品質。

-

-

振動研磨機與高速離心研磨機原理

振動研磨機與高速離心研磨機原理

概要結論

振動研磨機與高速離心研磨機皆屬機械研磨設備,但原理迥異:

-

振動研磨機 依靠偏心塊與彈簧組成的振動系統,使研磨槽產生高頻、三次元振動,藉由研磨介質與工件之間的螺旋翻滾摩擦來去除表面毛刺和拋光;

-

高速離心研磨機 則利用主軸高速旋轉產生的離心力,驅動多個六角滾筒在轉動體上同步公轉與自轉,在滾筒與研磨石及工件之間形成流動層,通過相對運動達到精細研磨與拋光。

一、振動研磨機原理

-

振動驅動系統

振動研磨機內裝有一顆振動電機,其驅動軸上固定兩塊偏心塊;當電機高速旋轉時,偏心塊產生交變的離心力,透過機架與彈簧傳遞到研磨槽,使槽體以用規律的高頻振動運動。 -

三次元螺旋翻滾流動

在振動作用下,槽內的研磨石、工件與研磨液受到垂直與水平合成的振幅影響,呈現三維螺旋流動與翻轉,使介質之間不斷摩擦與擠壓,從而去除工件表面毛刺、氧化皮或進行鏡面拋光。 -

振幅與頻率調整

振動頻率及振幅可經由調整偏心塊位置與重量或外接變頻調速器來控制,以適應不同材質與形狀的工件,並兼顧安全與效率。

二、高速離心研磨機原理

-

行星運動結構

高速離心研磨機(亦稱傾斜式離心研磨機)採用強力馬達驅動轉動體,使其高速環繞旋轉;在轉動體周圍等距安裝多個六角滾筒,滾筒同時進行:-

公轉:隨轉動體繞主軸旋轉;

-

自轉:透過同步帶或鏈條逆向自轉。

-

-

離心力與流動層形成

由於轉速極高,離心力將介質(研磨石、水及工件)推向滾筒外壁,形成一個高速流動層。在此層內,研磨石與工件持續相對滑動與擠壓,產生強烈切削與摩擦作用,快速去毛刺並提升表面光澤。 -

適用特性

-

適合小型、異型腔孔及熱處理後工件的精密拋光;

-

研磨效率較滾桶式提高10–20倍;

-

滾筒數量、負載重量及運轉時間可調,以防不平衡或過熱。

-

三、比較表

特性 振動研磨機 高速離心研磨機 驅動方式 振動馬達+偏心塊+彈簧 強力馬達+行星式轉動體+六角滾筒 動作機理 三次元高頻振動 → 螺旋翻滾摩擦 離心力 → 滾筒公轉與自轉 → 流動層內相對運動 適用工件 中小批量多件、易於撿取 小型精密件、異形腔孔 效率 中等,須耗時較長 高效,研磨速度快10–20倍 調速方式 偏心塊手動調整或變頻器 變頻調速、時間控制 優點 結構簡單、成本低 精度高、效率高 缺點 分選不便、效率一般 結構較複雜、需平衡配置 -

-

Q.拋光/振動石的大小或形狀會影響加工品質嗎?

A.會,而且影響非常明顯,特別是在表面光潔度、加工時間、邊角覆蓋度與零件變形風險上。拋光/振動研磨石(media)的大小與形狀主要影響以下幾點: 1. 研磨效率與去除率

-

大顆粒/大尺寸石

-

接觸壓力高,材料去除速度快,適合去毛邊、粗研磨。

-

但表面容易留下較粗糙的痕跡,不適合精拋光。

-

-

小顆粒/小尺寸石

-

接觸面積大但單點壓力低,加工緩慢,但能達到更細膩的表面。

-

適合精整拋光、去除細小毛刺。

-

2. 覆蓋性與死角處理

-

小顆粒可深入零件的狹縫、內孔與邊角,加工均勻度高。

-

大顆粒在複雜形狀中容易「卡死」或無法進入死角。

3. 表面粗糙度(Ra值)

-

小石+圓潤形狀(球、圓柱) → 表面較平滑,適合最終拋光。

-

大石+稜角形狀(三角、四方) → 切削力強,但表面較粗糙。

4. 加工時間

-

大石 → 加工時間短(快速去除毛邊)。

-

小石 → 加工時間長(慢慢達到高光潔度)。

5. 成品變形與碰傷風險

-

重且尖銳的石頭可能在薄件或軟金屬(鋁、銅)上造成凹痕。

-

小且圓潤的石頭更適合脆弱零件。

6. 石頭形狀的影響

-

三角形 / 四方形:切削力強,適合快速去毛邊,但容易留下刮痕。

-

圓柱形 / 球形:表面平順,適合精拋光,但去毛邊效率低。

-

偏長條型:可進入溝槽,但要注意卡死風險。

-